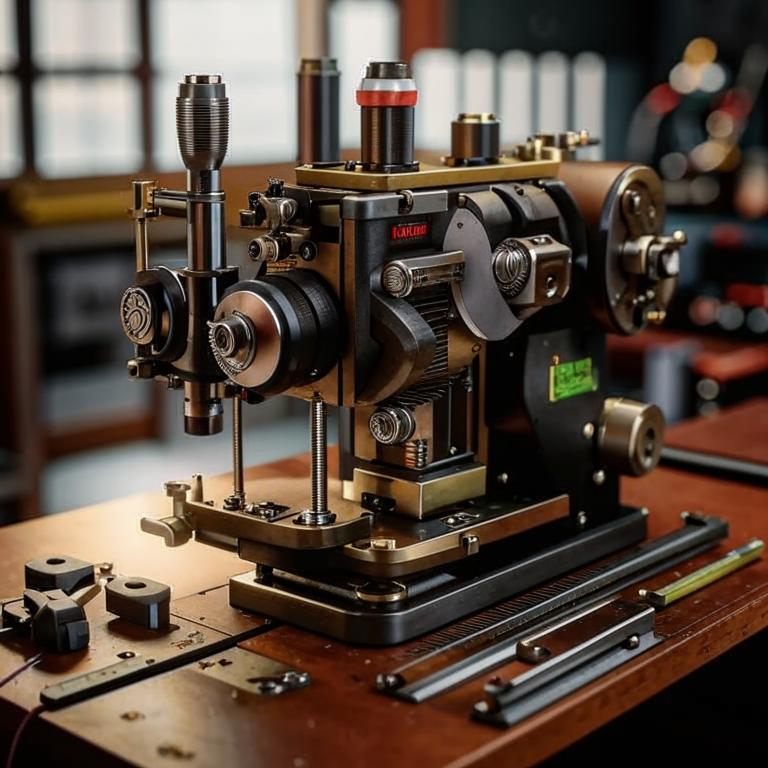

Резьбонарезные станки — это специализированное оборудование, предназначенное для нарезания наружной и внутренней резьбы на различных металлах и сплавах. Эти станки широко используются в машиностроении, металлургии, строительстве и других отраслях, где необходимо точно и быстро изготавливать резьбовые соединения. В данной статье мы рассмотрим принципы работы резьбонарезных станков, их виды и основные факторы, которые следует учитывать при выборе.

Принцип работы резьбонарезного станка

Резьбонарезной станок работает по принципу механической обработки заготовки, на которой с помощью специального инструмента (резьбонарезного ножа) нарезается резьба. Существуют два основных типа резьбы, которые можно нарезать с помощью таких станков:

- Наружная резьба — используется для нарезания резьбы на внешней поверхности детали, например, на винтах, болтах или трубах.

- Внутренняя резьба — предназначена для создания резьбы внутри отверстий, например, в гайках или втулках.

В зависимости от конфигурации станка, процесс нарезания может быть реализован различными методами, включая ручное, полуавтоматическое и автоматическое управление. Важно отметить, что при нарезании резьбы ключевую роль играет точность установки инструмента и соблюдение параметров резьбы.

Виды резьбонарезных станков

Существует несколько типов резьбонарезных станков, каждый из которых подходит для конкретных задач. Рассмотрим основные из них:

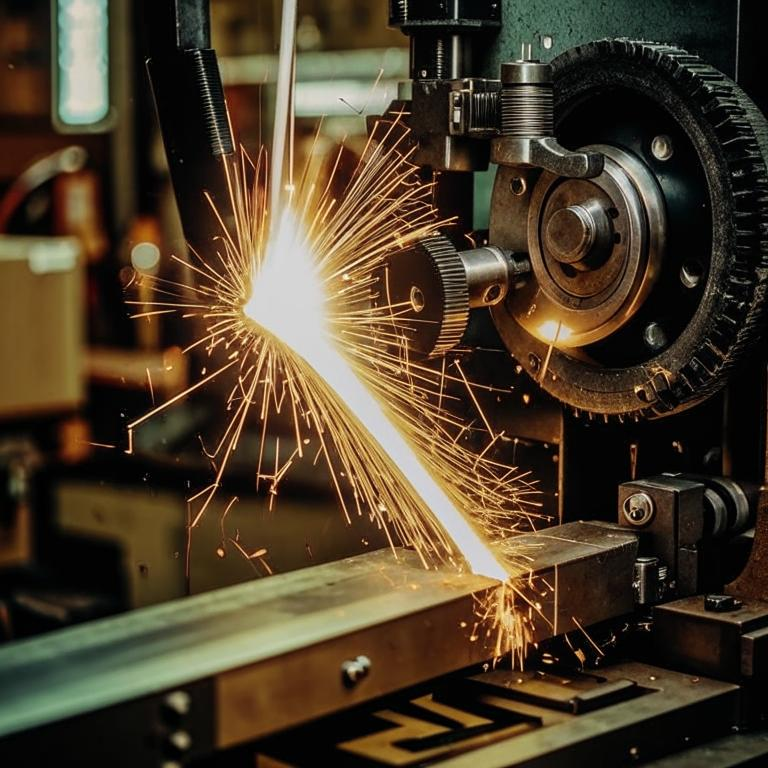

- Ленточные станки — на этих станках заготовка обычно закрепляется на вращающемся столе, а резьбонарезной инструмент подается к детали по определенной траектории. Эти станки часто используются для массового производства стандартных изделий.

- Шпиндельные станки — применяются для нарезания резьбы на длинных и мелких деталях. Шпиндельный станок оснащен несколькими шпинделями, что позволяет одновременно обрабатывать несколько деталей.

- Резьбонарезные автоматы — эти станки позволяют нарезать резьбу быстро и с высокой точностью. Они часто используются в массовом производстве для создания больших объемов продукции.

- Центровые станки — обеспечивают высокую точность при обработке деталей, которые требуют высококачественного нарезания резьбы. Такие станки часто используются в ювелирной и приборостроительной промышленности.

Основные параметры при выборе резьбонарезного станка

При выборе резьбонарезного станка необходимо учитывать несколько факторов:

- Тип обрабатываемых материалов. Резьбонарезные станки могут быть настроены для работы с различными металлами, такими как сталь, латунь, алюминий и другие сплавы. Важно понимать, с какими материалами будет работать ваш станок.

- Диаметр и шаг резьбы. Для различных задач требуется нарезка резьбы с разными параметрами. Некоторые станки могут работать с крупной резьбой, другие — с мелкой.

- Автоматизация процесса. Если вам нужно обрабатывать большое количество деталей, лучше выбрать автоматический или полуавтоматический станок. Это повысит производительность и сократит время на изготовление.

- Управление станком. В современных моделях резьбонарезных станков часто используется числовое программное управление (ЧПУ), что позволяет значительно повысить точность и гибкость в производственных процессах.

- Размеры и конструкция станка. Резьбонарезные станки могут быть разных размеров в зависимости от объема производства и требуемой точности. Важно выбрать оборудование, которое будет соответствовать размеру и весу обрабатываемых деталей.

Где купить резьбонарезной станок?

При выборе резьбонарезного станка важно не только учитывать его характеристики, но и надежного продавца. Современные компании предлагают как новые, так и б/у станки, которые могут подойти для разных типов производства. На рынке представлено множество производителей с различными ценовыми категориями. Чтобы купить резьбонарезной станок, стоит внимательно изучить отзывы о продавцах, а также возможные условия гарантийного обслуживания.

Заключение

Резьбонарезные станки — это неотъемлемая часть современного производства, обеспечивающая точность и надежность резьбовых соединений. Правильный выбор оборудования зависит от множества факторов, таких как тип материала, объем производства и точность работы. Важно тщательно подойти к процессу выбора и проконсультироваться с экспертами, чтобы обеспечить эффективную и безопасную работу вашего производства.